激光及激光+电弧复合热源焊接技术的研究与应用

- 2016-11-02 15:02:00

- sawchina 原创

- 9116

激光焊接技术在航空航天、造船、车辆制造等产业领域中的应用日趋广泛,仅就大功率激光焊接使用的设备而言,目前主要采用的是气体激光器和固体激光器。固体激光器与气体激光器相比,其波是非,光束可通过光导纤维传送,可与机器人和焊接专机配合,具有柔性自动化的特点,是焊接用激光器的发展方向。哈尔滨焊接研究所是我国最早开展大功率固体激光焊接技术的研究机构。近几年来,哈尔滨焊接研究所紧跟国际前沿焊接技术,重点对大功率固体激光( Nd : YAG) + 电弧复合热源焊接技术进行研究与应用开发。为了推广激光及激光+ 电弧复合热源焊接技术在我国生产领域中的应用,本文重点对哈尔滨焊接研究所进行的激光及激光+ 电弧复合热源焊接的研究成果及应用情况进行扼要先容。

二、激光焊接技术的研究与应用

1. 激光焊接技术的研究

哈尔滨焊接研究所在20 世纪90 年代中期,引进了德国HAAS 公司2k W Nd : YAG 固体激光器,重点开展了基于神经网络的激光焊接参数对焊缝外形( 主要是焊缝熔深) 的猜测研究,该方面的研究既可以根据不同的激光焊接参数猜测焊缝熔深,同时又可以根据不同的熔深给出有效的激光焊接参数,这对试验研究和生产具有重要的指导意义。

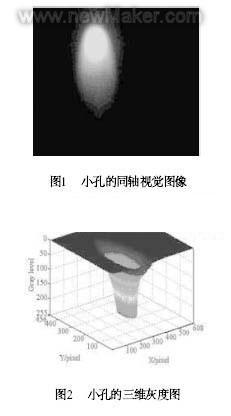

为了监测激光深熔焊接过程中的小孔稳定性,哈尔滨焊接研究所率先在国内开展了Nd : YAG 激光焊接过程同轴视觉传感技术的研究。Nd : YAG 激光焊接过程同轴视觉传感系统不仅可以实现小孔状态的监测和研究,还可以基于对小孔形态的监测实现焊缝熔深的检测和工件焊透与否的检测。焊缝熔深的检测值和实验值比较表明,工件未焊透时焊缝熔深的检测误差一般不超过12 % ; 而在工件焊透后焊缝熔深的检测值则明显大于工件厚度。因此,基于工件焊透后焊缝熔深的检测值和工件厚度的比较可以检测工件焊透的情况。图1为采用碳钢材料,激光功率1200W,焊接速度1.8m/ min,激光焦距位于工件表面上时采集到的小孔同轴视觉图像,图2 是在采集到的小孔同轴视觉图像的基础上提取出的三维灰度图。

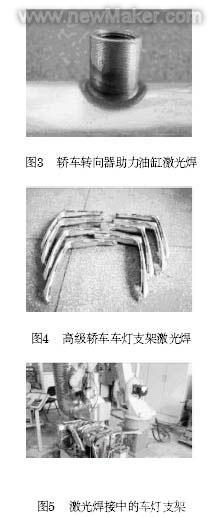

哈尔滨焊接研究所开发的激光焊接技术应用在民用制造领域主要是车辆制造业,主要应用的产品有汽车变速箱组合齿轮焊接、变速箱齿轮与轴的焊接、轿车用汽车转向器助力油缸的焊接( 见图3) 以及高级轿车车灯支架的焊接( 见图4) 等。其中轿车用汽车转向器助力油缸的焊缝形式为马鞍形焊缝; 高级轿车车灯支架的焊缝形式为空间三维曲线焊缝。采用激光- 机器人三维空间焊接技术使空间三维焊缝的焊接变得轻松自如。图5为正在焊接中的高级轿车车灯支架。

三、激光+ 电弧复合焊接技术的研究与应用

1. 激光+ 电弧复合热源焊接技术研究

“激光+ 电弧复合热源焊接” 是一种新型焊接方法,这种新型焊接方法既具备一般电弧焊的高适应性特点,又具备激光作为焊接热源的大熔深、高速、低变形特点,它是近几年迅速发展起来的优质高效焊接技术。哈尔滨焊接研究所激光+ 电弧复合热源焊接技术的研究开发主要针对大功率固体激光( Nd:YAG) + GMAW 电弧的复合,研究的方向主要有低碳钢激光+ 短途经渡MAG 电弧复合热源焊接特性、铝/ 钢大光斑Nd:YAG激光+ 脉冲MIG 复合热源高效熔- 钎焊接技术和高强铝合金大功率固体激光( Nd: YAG) + 脉冲MIG 电弧复合热源焊接技术等。

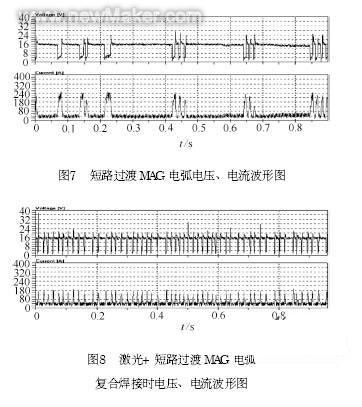

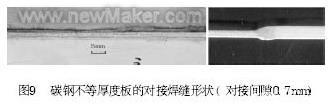

( 1) 低碳钢激光+ MAG 短路电弧复合热源焊接特性研究表明,单独的短路MAG 电弧焊在较小的焊接电流(30 ~60A) 和较高的焊接速度下(> 1.5m/ min) ,很难获得稳定的焊接过程。图7 为短途经渡MAG 电弧焊,当电弧电压16V,焊接电流50A,焊接速度1.5m/ min时的电压电流波形图。在此短途经渡电弧的基础上加进激光,且激光功率超过900 W,位于深熔焊模式区,在高速焊接的条件下也可以获得稳定的短途经程。图8 为电弧电压为16V,焊接电流50A,焊接速度1.5m/ min,激光功率1200 W复合焊接时电压、电流波形图。小电流短路MAG电弧与大功率激光复合具有高速、低变形焊接特点,适用于有间隙薄板的焊接。图9 为碳钢材料不等厚度板的对接( 板厚1.2mm+ 1.8mm) ,对接间隙0.7mm 时的焊缝成形,试验条件为焊接电压14V,焊接电流50A,激光功率2000W,焊接速度2m/ min。

当短途经渡的电流较大(100 ~160A) ,复合焊的激光功率900 ~2000 W,位于深熔焊模式区,激光与短途经渡MAG 电弧复合的特点是可以明显增加焊缝的熔深和深宽比,这一特点使得中厚板在多层多道焊时减少坡口角度、进步焊接效率成为可能。

( 2) 铝合金材料大功率固体激光( Nd : YAG) + 脉冲MIG 电弧复合热源焊接技术 以5A06 ( LF6) 铝合金为研究对象,研究了铝合金激光+ 电弧复合焊时焊接参数的变化对焊缝熔深的影响规律。研究表明,相同焊接热输进下,复合焊获得的焊缝熔深大于相同电流的脉冲MIG 焊; 获得相同焊缝熔深的条件下,复合焊与相同电流的脉冲MIG 焊相比具有更高的焊接速度、更低的热输进和更小的变形。

试验还对单独脉冲MIG 焊和激光+ 脉冲MIG 焊的焊缝成形进行了比较分析,研究表明当MIG 电弧热源的功率较小时,由于铝合金焊接导热快,焊丝熔化后难于与母材润湿,仅是堆积在焊缝表面。在电弧的基础上复合一定能量的激光后,降低了焊缝的余高与熔宽比,熔化金属可以与母材良好的润湿。当MIG 电弧热源的功率较大且焊接速度较快时,由于焊缝冷却速度快,熔池金属的表面张力较大,从而造成不连续性的驼峰焊缝。假如在此基础上复合一定功率的激光热源,可以降低焊缝的冷却速度,减少熔池金属的表面张力,从而获得连续的焊缝成形。

( 3) 铝/ 钢大光斑Nd:YAG 激光+ 脉冲MIG 复合热源高效熔- 钎焊接技术 基于激光+ 电弧复合热源焊接过程中,激光能量精确可调并且激光具有稳定电弧、改善焊接过程稳定性、进步焊接速度等特点,提出了大光斑激光- 电弧复合热源焊接异种金属的方法。利用大光斑Nd:YAG 激光+ 脉冲MIG 复合热源焊接实现了5A02铝合金板与冷轧热镀锌钢板、冷轧热镀铝钢板的优质高效熔- 钎连接( 铝母材为熔化焊,焊缝与钢母材为钎焊连接) ,最高焊接速度可达5.0m/ min,拉伸试样的断裂位置发生在铝母材热影响区,接头的最大抗拉强度可达5A02 铝合金母材抗拉强度的75% 左右,接近于5A02 铝合金普通熔化焊接头的强度。X 射线衍射分析表明,铝/ 钢熔- 钎连接接头钎焊连接界面处天生了Fe3Al 、FeAl2 、Fe2Al5及FeAl3金属间化合物,化合物层的厚度在1.5~4μm 范围内,Al- Fe 金属间化合物层的存在对接头的强度影响不大;能谱分析表明,接头钎焊连接界面处Al 、Fe 原子扩散充分。

2. 激光+ 电弧复合热源焊接技术的应用

哈尔滨焊接研究所已经成功地将研究开发的激光+电弧复合热源焊接技术应用到了实际产品的生产中,典型的产品有不锈钢大型显示屏壳体( 厚度1.5mm,尺寸900mm×650mm×160mm) 焊接,有效地解决了大型薄壁构件的焊接变形题目;高强钢及超高强钢减震器钢体与筒体( 强度1000 ~1780MPa,厚度12 ~25mm) 的焊接,有效地解决了焊接裂纹以及缸体内层镀铬层的烧损及构件的变形题目。图15为采用激光+ 电弧复合热源焊接技术焊接减震器缸体。哈尔滨焊接研究所还成功的用激光+ 电弧复合热源焊接技术解决了不锈钢双面复合板(不锈钢复合层的厚度在0.15mm 左右,材料为0Cr18Ni9Ti ,基层采用Q235 低碳钢材料,厚度在1.0 ~2.0mm 之间) 焊接接头的腐蚀与变形题目。此外,哈尔滨焊接研究所还将激光+ 电弧复合热源焊接技术应用到了大型铝合金模具的修复中,成功解决了大型铝合金模具修复的焊接变形题目。

哈尔滨焊接研究所在激光及激光+ 电弧复合热源焊接技术研究方面做了大量的工作,并将研究成果较好地应用到了实际产品的制造中,解决了多种产品焊接技术困难。目前激光焊接工艺较为成熟,而对于激光+ 电弧复合热源焊接这一新型焊接技术,其研究工作主要集中在这种焊接方法的工艺特点上,对于激光+ 电弧复合热源焊接时激光与电弧的相互作用机理、焊接热源的特性等课题有待于从理论上进一步研究。(end)

相关文章

- [焊接百科] 螺栓松动的5个原因及防松方式 2020-10-10

发表评论

社区新帖

- GBT 19867.4-2008 激光焊接工艺规程.pdf 2019-12-25

- GBT 2652-2008 焊缝及熔敷金属拉伸试验方法.pdf 2019-12-25

- GBT 16672-1996 焊缝-工作位置-倾角和转角的定义.pdf 2019-12-25

- GBT 16745-1997 金属覆盖层产品钎焊性的标准试验方法.pdf 2019-12-25

- GBT 17853-1999 不锈钢药芯焊丝.pdf 2019-12-25

- GBT 15169-1994 钢熔化焊手焊工资格考核方法.pdf 2019-12-25

- GBT 15579.5-2005 弧焊设备安全要求 第5部分 送丝装置.pdf 2019-12-25

- GBT 15579.7-2005 弧焊设备安全要求第7部分:焊炬(枪).pdf 2019-12-23

联系我们

| 联系人: | 韩玉琦 |

|---|---|

| 电话: | 0755-26013200/26013464 |

| 传真: | 0755-26013188 |

| Email: | saw@sawchina.cn |

| QQ: | 2280915288 |

| 微信: | 18682260315 |

| 旺旺: | szhbkj |

| 地址: | 东莞市凤岗镇东深路凤岗段206号天安深创谷W2栋诚信大厦21楼 |